Хромирование, одно из самых нужных двигателистам покрытий, относится к

наиболее трудоемким процессам гальванотехники. Оно требует особой тщательности и

соблюдения чистоты как при приготовлении электролита, так и самих веществ,

входящих в его состав. Вода используется дистиллированная или (лишь в крайнем

случае!) основательно прокипяченная.

НАЧНИТЕ С ВАННЫ

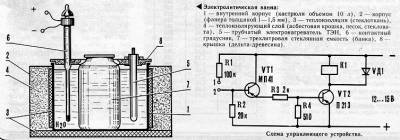

Занятия модельной гальванотехникой начните с изготовления ванны, Прежде всего

подберите кастрюлю на 10 л и трехлитровую стеклянную банку. Емкости меньшего

размера лучше не применять-это может усложнить регулировку параметров процесса,

да и при приведенных величинах объема ванны хватает лишь для хромирования 6-8

гильз цилиндров. Склеив из 1-1,5 мм фанеры корпус, соберите ванну согласно

приведенному рисунку и закройте все фанерным кольцом. Работа над ванной

заканчивается вытачиванием крышки кастрюли и монтажом на ней ТЭНов и контактного

градусника. Теперь - электрооборудование. Для питания ванны можно использовать

любой источник постоянного тока с подключенным на выходе электролитическим

конденсатором 80000 мкф X 25 В. Провода питания должны иметь сечение не меньше

2,5 мм2. Регулятором силы тока, заменяющим регулятор напряжения, может служить

секционный реостат. Он включается последовательно с гальванической ванной и

состоит из параллельных, включаемых однополюсными рубильниками секций. Каждая

последующая имеет сопротивление вдвое больше предыдущей. Число таких секции 7-8.

На передней панели блока литания установите две розетки на 15 А, одну -

нормальной полярности, другую-обратной. Это позволит быстро провести анодную

обработку детали и перейти на хромирование простым переставлением вилки. Розетки

с тремя выходами, чтобы не ошибиться в полярности (подключаются, конечно, только

два гнезда). Для поддержания постоянной температуры электролита ванна снабжается

контактным градусником. Напрямую управлять работой ТЭНов он не может из-за

больших токов, поэтому потребуется собрать несложное устройство, схема которого приведена на рисунках.

Детали терморегулятора: транзисторы МП 13 - МП16, МП39-МП42

(VT1); 213-217 (VT2) с любыми буквенными обозначениями; резисторы МЛТ-0,25,

диод- Д226, Д202-Д205; реле-ТКЕ 52 ПОДГ или ОКН паспорт

РФ4.530.810. Наладка терморегулятора: если при закорачивании

точек 1-2 репе не срабатывает, соединяют эмиттер и коллектор VT1. Включение реле

указывает на неисправность или малый коэффициент усиления VT1. В противном

случае неисправен транзистор VT2 или он имеет недостаточный коэффициент

усиления. Собрав и наладив устройство ванны, можно приступать к приготовлению

электролита.

Для этого необходимо:

- - налить в банку чуть больше половины подготовленной дистиллированной воды,

подогретой до 50°

- - засыпать хромовый ангидрид и размешать

- - долить воду до расчетного объема

- - влить серную кислоту

- - проработать электролит 3-4 ч из расчете 6-8 А г/л.

Последняя

операция нужна для накопления небольшого количества монов Сг3 (2-4 г./л),

присутствие которых благоприятно сказывается на процессе осаждения хрома.

СОСТАВЫ ЭЛЕКТРОЛИТОВ

Хромовый ангидрид-250 г/л или 1 50 г/л

Серная кислота-2,5 г/л или 1,5 г/л

НЕ ЗАБЫВАЙТЕ О РЕЖИМАХ ХРОМИРОВАНИЯ !

ОПРЕДЕЛЕНИЕ СОДЕРЖАНИЯ ХРОМОВОГО АНГИДРИДА СrО" В ЗАВИСИМОСТИ ОТ УДЕЛЬНОГО

ВЕСА РАСТВОРА

|

Удельный вес при

15оС |

Содержание CrO3 |

|

В молях |

В г/л |

|

1,07 |

1,00 |

100 |

|

1,08 |

1,14 |

114 |

|

1,09 |

1,29 |

129 |

|

1,10 |

1,43 |

143 |

|

1,11 |

1,57 |

157 |

|

1,12 |

1,71 |

171 |

|

1,13 |

1,85 |

185 |

|

1,14 |

2,00 |

200 |

|

1,15 |

2,15 |

215 |

|

1,16 |

2,29 |

225 |

|

1,17 |

2,43 |

243 |

|

1,18 |

2,57 |

250 |

|

1,19 |

2,72 |

272 |

|

1,20 |

2,88 |

288 |

|

1,21 |

3,01 |

301 |

|

1,22 |

3,16 |

316 |

|

1,23 |

3,30 |

330 |

|

1,24 |

3,45 |

345 |

|

1,25 |

3,60 |

360 |

|

1,26 |

3,75 |

375 |

|

1,27 |

3,90 |

390 |

|

1,28 |

4,06 |

406 |

|

1,29 |

4,22 |

420 |

|

1,30 |

4,38 |

438 |

|

1,31 |

4,53 |

453 |

|

1,32 |

4,68 |

468 |

Процесс хромирования в сильной степени зависит от температуры электролита

и плотности тока. Оба фактора влияют на внешний вид и свойства покрытия, а также

на выход хрома по току. Необходимо помнить, что с повышением температуры выход

по току снижается; с повышением плотности тока выход по току возрастает; при

более низких температурах и постоянной плотности тока получаются серые покрытия,

а при повышенных - молочные. Практическим путем найден оптимальный режим

хромирования: плотность тока 50-60 А/дм^ при температуре электролита 52°-55°

±1°, Чтобы быть уверенным в работоспособности электролита, в приготовленной

ванне можно покрыть несколько деталей, подобных по форме и размерам рабочим

образцам, Подобрав режим и узнав выход по току простым замером размеров до и

после хромирования, можно приступать к покрытию гильз. По предложенной методике

накладывают хром на стальные, бронзовые и латунные детали. Подготовка их

заключается в промывке поверхностей, подлежащих хромированию, бензином и затем

мылом (с помощью зубной щетки)б горячей воде, зарядке в оправку и размещении в

ванне, После погружения в электролит нужно подождать 3-5 с и затем включить

рабочий ток. Задержка нужна для того, чтобы деталь прогрелась. Одновременно

происходит активирование поверхности деталей из латуни и меди, так как эти

металлы хорошо травятся в электролите. Однако больше 5 с ждать не следует - в

составе этих металлов есть цинк, присутствие которого в электролите недопустимо.

ХРОМИРУЕМ АЛЮМИНИЕВЫЕ СПЛАВЫ На процессах нанесения хрома не

алюминиевые сплавы нужно остановиться особо. Выполнение таких покрытий всегда

сопряжено с рядом трудностей. Прежде всего это необходимость предварительного

нанесения промежуточного слоя. Сплавы алюминия, содержащие большое количество

кремния [до 30%, сплавы марок АК12, АЛ25, АЛ26, САС-1), можно хромировать

следующим образом:

- - промывка детали в бензине

- - промывка в горячей воде со стиральным порошком или мылом

- - обработка детали в растворе азотной и плавиковой кислот (отношение 5:1) в

течение 15-20 с

- - промывка в холодной воде

- - установка детали на оправке и хромирование (загрузка в ванну под током!).

Другое дело, если необходимо покрыть хромом сплав АК4-1, Его удается

отхромировать только с помощью промежуточного слоя. К таким методам относятся;

цинкатная обработка^ по подслою никеля; через соль никеля; через анодную

обработку детали в растворе фосфорной кислоты. Во всех случаях детали

подготавливают следующим образом:

- шлифование (и притирка);

- очистка

(удаление жировых отложений после шлифовки в бензине или трихлорэтилене, затем в

щелочном растворе),

- промывка в проточной холодной и теплой (50-60°)

воде,

- травление (для удаления частиц, оставшихся на поверхности после

шлифовки и притирки, а также для улучшения подготовки поверхности детали к

нанесению хрома).

Для травления используется раствор едкого натра (50 г/л), время обработки

10-30 с при температуре раствора 70-8СГ. Для травления сплавов алюминия,

содержащих кремний и марганец, лучше использовать такой раствор, в весовых

частях; азотная кислота (плотность ! ,4)-3, плавиковая кислота (50%) - 1, Время

обработки деталей 30-60 с при температуре раствора 25-28°, После травления, если

это гильза цилиндра, ее надо немедленно промыть в проточной воде и на 2-3 с

опустить в раствор азотной кислоты (50%) c водой с последующей промывкой.

ПРОМЕЖУТОЧНЫЕ ПОКРЫТИЯ Цинкование Алюминиевые изделия при комнатной

температуре опускают на 2 мин в раствор (едкий натр 400 г/л, сернокислый цинк

120 г/л, соль Рошепя 5-10 г/л. Или: едкий натр 500 г/л, окись цинка 120-140 г/л)

при постоянном его перемешивании. Покрытие достаточно равномерное и имеет серый

(иногда голубой) цвет. Если цинковое покрытие легло неравномерно, деталь

опускают в стравливающий 50-процентный раствор азотной кислоты на 1-5 с и после

промывки повторяют цинкование. Для магнийсодержащих сплавов алюминия двойное

цинкование обязательно. Нанеся второй слой цинка, деталь промывают, заряжают в

ол-равку и под током (без подачи напряжения цинк успевает частично раствориться

Б электролите, загрязняя его) устанавливают в ванне. Предварительно оправка с

деталью погружается в стакан с водой, нагретой до температуры 60^. Процесс

яромиро-вания обычный. Никелирование (химическое) Если цинк не ложится на

алюминий (наиболее часто это происходит на сплаве АК4-1), можно попытаться

нанести хром через никель. Порядок работы таков: - притирка поверхности, -

обезжиривание, - травление 5-10 с в растворе азотной и плавиковой кислот,

смешанны!; в соотношении 3:1, - никелирование, Последняя операция-в растворе

следующего состава: сернокислый никель 30 г/л, гипофосфит натрия 10-12 г/л,

уксуснокислый натрий 10-12 г/л, гликоколь-30 г/л. Составляется он сначала без

гипофосфи-та, который вводится перед никелированием (с гипофосфитом раствор

долго не хранится). Температура раствора при никелировании 96-98°. Можно

использовать раствор и без гликоколя, тогда температура должна быть снижена до

90". За 30 мин на деталь осаждается слой никеля толщиной от 0,1 до 0,05 мм.

Посуда для работ - только стеклянная или фарфоровая, так как никель осаждается

на все металлы восьмой группы периодической таблицы. Хорошо поддаются

никелированию ла тунь, бронза и другие медные сплавы. После осаждения никеля

проводится термообработка для улучшения сцепления с основным металлом (200-250°,

выдержка 1-1,5 ч). Затем деталь монтируется на оправке для хромирования и

опускается на 15- 40 с в раствор 15% серной кислоты, где обрабатывается обратным

током из расчета 0,5-1,5 А/дм2. Происходит активирован не никеля, удаляется

окисная пленка, и покрытие приобретает серый цвет. Кислота должна применяться

только химически чистая (в самом крайнем случае аккумуляторная). Иначе никель

приобретает черный цвет, и хром на такую поверхность никогда не ляжет. После

этого оправку с деталью загружают в ванну хромирования. Вначале д'ают ток в два

раза больший, затем в течение 10-12 мин его уменьшают до рабочего. Дефекты

химического никелирования: - никелирование не происходит; деталь не прогрелась,

следует подождать некоторое время, - пятна на поверхности (характерно для

АК4-1): плохая термообработка детали, нужно ее термообрабо-тать при 200-250° в

течение 1,5-2 ч. Удаление никеля с алюминиевых сплавов можно производить в

растворе азотной кислоты. Иногда в процессе никелирования происходит саморазряд

- выпадение порошкообразного никеля. В этом случае раствор выливают, а посуду

обрабатывают раствором азотной кислоты для удаления с ее поверхности никеля,

который будет мешать осаждению на детали. Хотелось бы отметить, что

никель-фосфор сам по себе обладает весьма интересными свойствами, не присущими

хромовым покрытиям. Это равномерность слоя на поверхности деталей (после

осаждения доводки не требуется); высокая твердость после термообработки (режим

400° в течение часа дает твердость покрытия HV 850-950 и больше); низкий

коэффициент трения по сравнению с хромом; очень незначительное расширение;

высокий предел прочности при растяжении. Никель-фосфор без дальнейшего нанесения

хрома может использоваться не только как промежуточное покрытие на гильзах, но и

как рабочее, снижающее трение и износ, для золотников и поршневых пальцев, После

двух лет активной эксплуатации двигателя с деталями подобной отделки на них

отсутствовала явная выработка, характерная для стальных каленых поверхностей.

Нанесение хрома через соль никеля Весь прочесе сводится к следующему: -

травление в растворе едкого натра (50 г/л, +=80°, 20 с), - промывка в проточной

воде, - нанесение 1-го промежуточного слоя (хлористый никель, 1 мин), -

стравливание промежуточного слоя в растворе азотной кислоты (раствор кислоты

50%, 1 мин), - нанесение 2-го промежуточного слоя (хлористый никель, 1 мин), -

промывка водой, - травление (азотная кислота 50% 15 с), - промывка в проточной

воде, - загрузка в ванну хромирования под током, Нанесение хрома через анодную

обработку Вместо промежуточных слоев можно выполнять анодную обработку в

растворе 300-350 г/л фосфорной кислоты при температуре 26-30°, напряжении на

зажимах 5-10 8 и плотности тока 1,3 а/дм2. Ванну следует охлаждать. Для сплавов,

содержащих медь и кремний, применяют раствор 1 50-200 г/л фосфорной кис-поты,

Режим - 35°, время обработки 5-15 мин. После анодной обработки следует провести

кратковременную катодную обработку в щелочной ванне, которая частично снимает

оксидный слой. Как показали исследования, в процессе анодной обработки

алюминиевых сплавов в фосфорной кислоте на деталях образуется шероховатая

поверхность, которая способствует прочному сцеплению наносимого впоследствии

покрытия.

ПРИСПОСОБЛЕНИЯ. ОПРАВКИ Хромирование гильзы

Для выполнения работ с гильзой цилиндра изготавливается оправка. Ее

устройство понятно из приведенного рисунка, остановимся лишь на отдельных

деталях. Анод - стальная шпилька; с одного ее конца на длине 50-60 мм

наплавляется свинец с сурьмой (7-8%). Свинец протачивается по наружному диаметру

до 6 мм (для гильз рабочим 0 15 мм). С другой стороны шпильки нарезается резьба

для фиксации провода. Катодом служит кольцо с внутренним диаметром, на 0,5 мм

превышающим внутренний размер гильзы, В него вчеканивается отрезок

изолированного провода. Медные и латунные проводники лучше не использовать -

электролит растворяет их, и контакт может быть нарушен. Перед монтажом оправки в

ванне полезно проверить надежность контактов тестером. дочного месте под

коренной подшипник на коленвале двигателя КМД-2,5 расчетный ток будет равен 0,03

дм^бО А/дм ^l,5 А. Для хромирования пальца кривошипа понадобится новдя оправка.

Как и при обработке копенвапа, все открытые участки поверхности закрываются

клеем кАГО". Анод вытачивается из стали с последующей заливкой свинцом и

расточкой отверстия под палец. Применение стальной детали объясняется

необходимостью обеспечить надежный контакт - в свинце резьбовые соединения

ненадежные. Расчеты токов аналогичны. Работа проводится в оправке вала с помощью

специальной насадки. Практически ничем не отличается хромирование подшипников.

Единственное - для предохранения внутренней части детали ее заполняют солидолом

или другой консистентной смазкой, которая после нанесения покрытия вымывается

бензином. Оправка для хромирования гильзы цилиндра: 1 - крышка (винипласт), 2 -

верхняя часть оправки (фторопласт), 3-нижняя часть оправки (фторопласт), 4 -

анод (сталь), 5-катод, 6 - сквозное окно для прохода электролита. 7 -

покрываемая гильза, 8 - насадка-изолятор. Оправка для хронирования вала и

поршневого пальца: 1 - анод, 2 - катод, 3 -- колояьал, 4 - конусная оправка, 5 -

поршневой палец. Хромирование стальных деталей (коленвал, палец кривошипа, палец

поршня, обоймы подшипников] Хромирование стальных деталей ведется по следующей

технологии: - удаление жировых пятен с помощью бензина, - промывка в горячей

воде с мылом, - обработка детали обратным током в течение 2-3 мин, -

переключение в режим хромирования с током, в 2-2,5 раза большим расчетного, и

постепенное снижение тока в течение 10-f5 мин, Расчетный ток определяется

перемножением площади хромируемой поверхности на ток процесса. Для стали

последняя величина-50 А/дм2. При хромировании, например, поса Оправка для

хромировании внешней обоймы шарикоподшипника: 1 - корпус оправки подшипника, 2 -

шарикоподшипник, 3 - фигурная гайка, 4 - анод |свинец) ,'5 - центральная часть

оправки для хромирования, 6 - катод (сталь). 7 - крыщка, 8 - сквозное окно для

прохода электролита.

| |

|

|

| |

Добавь статью в закладки

Похожие материалы |

|

| |

|

|

|